Centre de test

Sûr - Fiable - Transparent

Centre de test ComSIT

ANALYSE SELON LES NORMES INTERNATIONALES DE QUALITÉ – AS6171 – AS6081

Certification ESD IEC 61340-5-1:216

Les essais effectués sur les différents composants bénéficient de la vaste expérience de nos ingénieurs. Cela nous permet, ainsi qu’à nos clients et partenaires, de maintenir la qualité exigée par le marché. Nous mettons particulièrement l’accent sur la garantie d’une efficacité maximale dans tous nos services, tant verticaux qu’horizontaux.

Le résultat correspond à une norme de qualité internationale élevée (conforme à la norme IATF16949), qui offre à nos clients et partenaires la sécurité, la fiabilité et la transparence indispensables. Si vous avez d’autres questions, n’hésitez pas à contacter directement notre Centre de test ou notre équipe de vente.

Processus d’essai en plusieurs étapes

Prestations de services

Dans notre laboratoire interne, nos spécialistes travaillent avec des instruments de laboratoire modernes et de haute précision pour tester vos composants afin de déterminer s’ils sont commercialisables. Nous travaillons consciencieusement dans le respect des normes de qualité internationales les plus élevées et avons obtenu de nombreuses certifications. Notre processus d’analyse complet comprend plusieurs étapes, que nous vous présentons ci-dessous.

L’inspection de l’emballage extérieur est un processus fondamental de l’analyse de la qualité.

L’état de l’emballage et de l’étiquette est analysé et évalué.

Cela comprend les informations ESD (décharge électrostatique), les informations MSL (niveau de sensibilité à l’humidité), l’étiquette d’origine, etc.

Les directives relatives à l’emballage doivent être conformes aux normes JEDEC.

Le protocole de test comprend des conclusions qui indiquent l’authenticité, la manipulation et l’origine des marchandises.

Des indicateurs importants en rapport avec d’autres tests sont obtenus ici.

Le contrôle visuel des pièces est une procédure fondamentale dans le processus d’assurance qualité qui garantit la fiabilité des composants électroniques.

Au cours de ce test détaillé, on mesure et on enregistre différents paramètres tels que la mécanique, le groupe de composants, l’état de surface, les numéros de série, les dommages externes, etc.

L’objectif principal est de déterminer plus précisément la nature des composants et leur spectre de qualité.

Des instruments de haute précision répondant aux normes techniques les plus récentes sont utilisés pour une évaluation et une analyse précises.

L’emballage des composants est pourvu d’une étiquette qui est attachée soit à l’emballage extérieur, soit à l’emballage intérieur, par exemple une bobine, un plateau ou un tube.

Il est important de vérifier soigneusement l’authenticité de l’étiquette.

Il faut savoir que chaque fabricant a son propre format d’étiquette.

Les informations générales telles que la référence, la quantité, le code de lot, la période de production, le nom du fabricant, le logo du fabricant, la sensibilité à l’humidité, le pays d’origine, le code-barres, le code matriciel 2D/3D et les informations relatives à l’absence de plomb peuvent être extraites de l’étiquette.

Les informations obtenues lors d’un contrôle minutieux fournissent des indications importantes sur l’authenticité ou la contrefaçon des composants, ainsi que sur la conformité de la qualité et des propriétés aux exigences réelles, sur la base de tests intensifs effectués par nos soins.

Les données lues et correctement interprétées jouent un rôle important dans la traçabilité des marchandises et leur commercialisation illégale.

Nous apportons à cet égard notre aide à nos partenaires dans le monde entier, par exemple pour empêcher l’exportation de composants de haute performance vers des régions soumises à des sanctions.

L’analyse des dimensions mécaniques du boîtier fait partie des essais de composants.

La longueur, la largeur et l’épaisseur du boîtier, le nombre de connexions, la largeur des connexions et l’épaisseur des connexions sont quelques-uns des paramètres qui doivent être examinés pour effectuer d’autres tests.

La fiche technique du fabricant et les caractéristiques du boîtier (normes JEDEC Std-030) constituent une aide supplémentaire pour une évaluation détaillée du boîtier, de l’état des connexions et, plus tard, de la soudabilité.

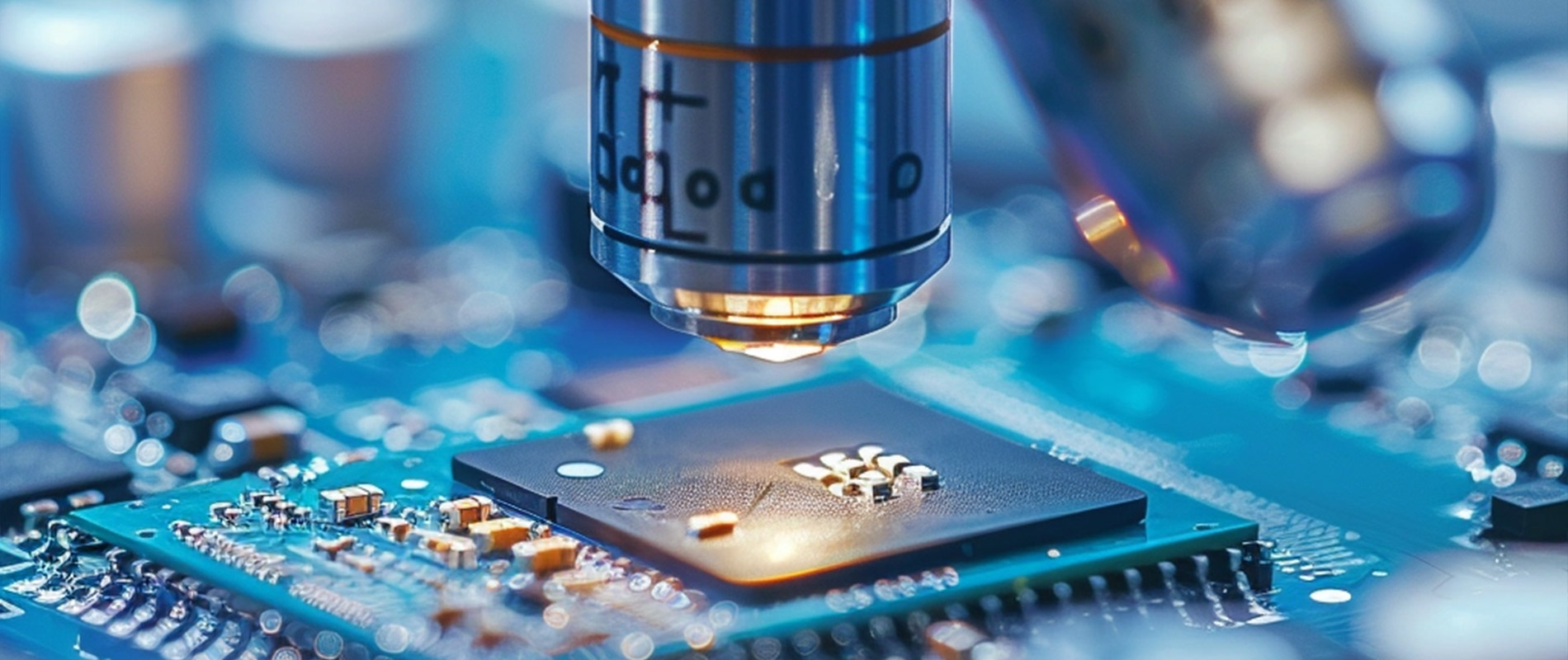

Le mode « effet d’ombre » est une caractéristique des microscopes optiques ultramodernes et performants qui sont équipés d’objectifs à haute résolution et de luminaires à haute performance permettant d’observer et d’analyser les surfaces des composants.

La haute résolution permet d’observer les contours fins et les surfaces irrégulières, ainsi que les distensions, les défauts inférieurs au micromètre et les profils de hauteur.

Cela vaut même pour les grossissements les plus faibles, qui seraient difficiles à analyser à l’aide d’instruments optiques.

Le mode « effet d’ombre optique » a été développé en combinant un capteur d’image CMOS 4K et une technologie d’éclairage innovante.

Ce mode est excellent pour détecter les composants contrefaits, car il peut capturer plus de détails que les instruments traditionnels.

Détecter les produits contrefaits ou de mauvaise qualité et les retirer du marché pour éviter de porter préjudice à nos clients et partenaires est l’un de nos principaux objectifs dans le cadre de ce test scientifique et réglementaire.

Test du solvant ou du marquage

On parle de marquage lorsque les faussaires enlèvent le marquage d’origine du composant et le remplacent par de fausses informations.

Cela implique l’utilisation de méthodes de meulage qui laissent des traces de meulage lors de l’enlèvement des marquages d’origine tels que le numéro de pièce, le code de date, le pays d’origine, etc.

Le resurfaçage consiste à modifier la surface d’origine en lissant, en façonnant ou en nettoyant une surface dure, les contrefacteurs pulvérisant des particules solides sur la surface à grande vitesse.

Au cours du processus de contrefaçon, les composants sont retravaillés ou étiquetés avec de fausses étiquettes afin de faire passer des produits de qualité inférieure pour des produits de qualité supérieure.

Cette méthode est encore plus risquée que la mise sur le marché de contrefaçons, car de nombreux clients ne remarquent pas d’irrégularités lors d’une utilisation normale des composants, mais des dommages considérables peuvent survenir dans des situations extrêmes.

Les tests optiques que nous effectuons, qui mesurent l’état de surface, permettent d’obtenir des données importantes qui indiquent la présence de composants de qualité inférieure ou de contrefaçons.

Toutefois, seul un examen chimique permet de déterminer avec certitude si un composant a été altéré.

Nous effectuons tous les tests de détection des impuretés et des modifications de surface conformément aux normes internationales SAE.

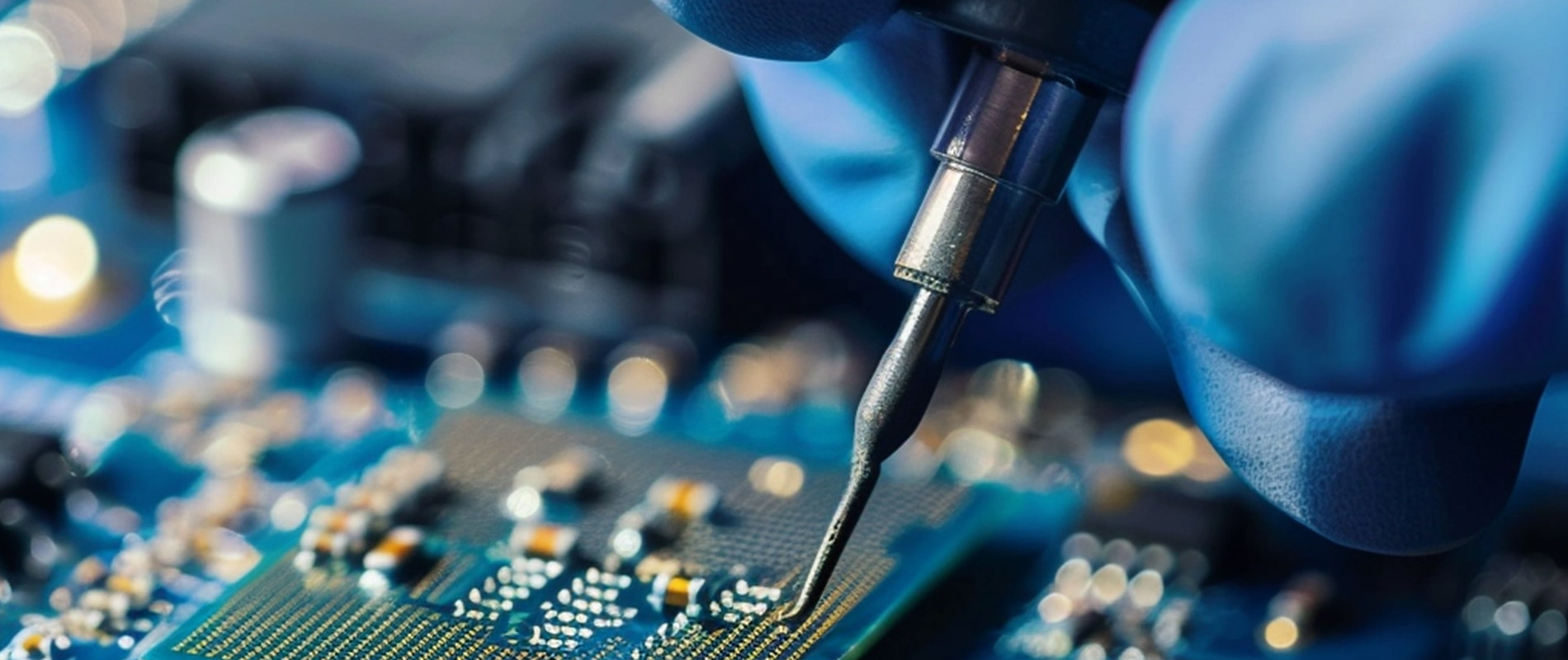

Pour garantir la qualité et la fiabilité des connexions soudées sur les cartes de circuits imprimés et les composants, il est essentiel de procéder à des tests de soudabilité.

Deux méthodes couramment utilisées pour évaluer la soudabilité sont le test « dip and look “ (tremper et regarder) et le test « wetting balance » (équilibre de mouillage).

Ces tests jouent un rôle crucial dans l’évaluation de l’efficacité des connexions soudées et du processus de soudage dans son ensemble.

Dans la méthode « dip and look », les composants ou les cartes de circuits imprimés sont brièvement immergés dans de la brasure en fusion, puis examinés visuellement pour vérifier la qualité des points de soudure obtenus.

Le test de la « wetting balance », quant à lui, utilise des mesures précises pour évaluer les propriétés de mouillage de la soudure, fournissant ainsi des informations précieuses sur la soudabilité des composants électroniques.

Ensemble, ces deux tests contribuent à une évaluation complète des processus de brasage et garantissent la fiabilité et la fonctionnalité des assemblages électroniques dans différentes applications.

Pour réaliser le test de wetting balance, on utilise des équipements conformes à ce qui se fait de mieux en la matière, sur la base des directives de test IEC, IPC-J-STD-002, MIL-STD-883 Method 2003 en vigueur.

Analyse par fluorescence X (XRFA)

L’analyse par fluorescence X (XRF) ou spectroscopie de fluorescence X (XFS) est une méthode qui trouve son origine dans l’analyse des matériaux.

L’analyse par fluorescence X repose sur l’interaction entre les rayons X et la composition élémentaire des composants examinés.

Elle fournit des informations précieuses sur les qualités de nombreux éléments présents dans les matériaux examinés.

La XRF, qui ne cause aucun dommage pendant l’examen, est devenue un outil indispensable pour les chercheurs, les scientifiques et les experts de ce secteur qui ont besoin d’enregistrer, d’évaluer et de quantifier avec précision la composition des substances.

Dans notre laboratoire, nous utilisons des équipements correspondant aux dernières avancées technologiques afin d’obtenir des résultats optimaux en conformité avec les directives de test généralement applicables.

L’analyse par dispersion d’énergie des rayons X (EDX) est une excellente technique de caractérisation non destructive pour l’analyse de la structure interne d’un composant.

La grille de connexion, l’image topographique, les fils de liaison, la position de la puce dans le composant et les chemins conducteurs internes d’une carte de circuit imprimé peuvent être capturés et analysés de manière efficace et précise.

Cette méthode permet de localiser les éléments situés à un endroit précis du composant.

Il est également possible de visualiser l’adhérence des cristaux sans les endommager ou de vérifier la qualité des joints de soudure dans les circuits imprimés.

Notre appareil d’inspection par rayons X utilise une technologie de pointe et a été conçu pour analyser les composants électroniques tels que les diodes, les circuits intégrés et les cartes de circuits imprimés dans un environnement de laboratoire.

L’un des principaux avantages de notre système est qu’il permet d’enregistrer et d’évaluer plusieurs composants simultanément avec une très haute résolution.

Dans le cas de composants d’origine douteuse, une inspection par rayons X peut montrer s’il y a une puce dans le composant, si le fabricant a respecté la séquence de connexion prescrite et si les connexions entre les fils sont défectueuses.

Toutes les mesures sont effectuées conformément aux directives de test généralement applicables.

L’humidité peut altérer le fonctionnement des composants électroniques. Un taux d’humidité très élevé dans la masse d’un composant est un facteur décisif d’endommagement au cours du processus de fabrication (connu sous le nom d’« effet pop-corn »).

Le concept de base du séchage ou de la mesure de l’humidité des composants électroniques est de contrôler et d’enregistrer la sensibilité à l’humidité ainsi que de développer des tests d’assurance qualité et de fiabilité pour les composants.

Lors des tests d’humidité, une armoire de séchage est utilisée pour contrôler l’humidité relative des composants présentant des niveaux élevés de MSL. Le processus de séchage des composants électroniques est effectué conformément à la norme J-STD-033, suivi d’une analyse des données.

Le processus de séchage ou test d’humidité permet d’éliminer l’humidité du composant et de s’assurer qu’il peut être réutilisé sans être endommagé pendant le processus de soudure.

Un four de séchage avec un excellent contrôle de l’humidité de 0,2% à 60 °C est utilisé pour effectuer le test.

En un clic

Brochure d’information de ComSIT

Cliquez ici pour télécharger notre brochure d’information sur nos « Packs de consignation ». Avez-vous des questions ? N’hésitez pas à nous contacter.

NOUS CONTACTER

Nous écrire

Avez-vous des questions ? Envoyez-nous un message ! Nos spécialistes vous contacteront dans les plus brefs délais pour discuter de votre demande.

ComSIT Distribution GmbH

- +49 8167 958 250

- 8 h à 17 h CET

- [email protected]

2,9 cents/min. à partir d’une ligne fixe allemande Deutsche Telekom, ainsi que d’autres fournisseurs et réseaux de téléphonie mobile, le cas échéant.